热门关键词:

热门关键词:

江苏凤谷节能科技有限公司 2015年9月25日,世界首台1000MW超超临界二次再热汽轮机国电泰州电厂#3机组顺利通过168小时试运行,这是迄今目前世界上效率最高的燃煤发电机组。

这也是继今年6月27日,世界首台660MW的华能安源电厂新建工程1号机组顺利通过168小时连续满负荷试运行后,国内又一个采用IMI关键流体的汽轮机旁路技术的二次再热发电项目进入正式运行!

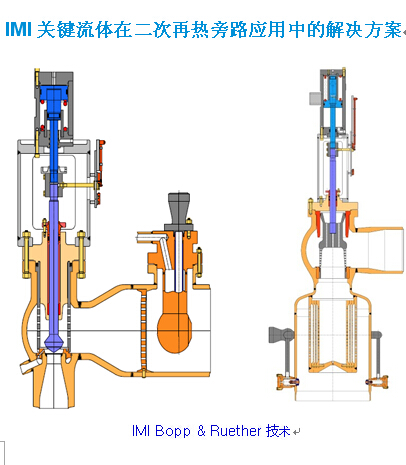

与华能安源电厂采用IMICCIBTG旁路技术不同的是,国电泰州电厂#3二次再热机组采用的是IMI关键流体旗下德国IMIBopp&Ruether旁路技术,为共计8套高、中、低旁路组成整个旁路系统,以配合和优化机组启动,保护汽轮机,提供安全功能保护锅炉系统,以及配合再热器安全阀保护再热系统。该订单是在2013年6月签订,并于半年之后交货。

为什么要采用二次再热技术?

因为化石燃料的枯竭,和全球民众对火电厂CO2排放限制的呼声愈濱愈烈,发展高参数大容量的超超临界机组,尤其是700℃超超临界机组、提高火电机组发电效率、降低污染物及CO2排放成为整个电力生产行业发展的主要趋势,也是解决目前能源危机的主要方法。

二次中间再热技术是提高机组热效率的另一种有效方法。蒸汽中间再热是指将汽轮机高压缸中膨胀至某一中间压力的蒸汽全部引出,送入到锅炉再热器中再次加热,然后送回到汽轮机中压缸或低压缸中继续做功。再热技术可以提高蒸汽膨胀后的干度,提高蒸汽的做功能力,蒸汽中间再热可分为一次再热和二次再热。

以泰州电厂为例,其压力及温度为33.11Mpa/605℃/613℃/613℃的二次再热技术相比传统的24.1MPa/566℃/566℃的一次再热技术,其热效率可提高约3%~8%,煤耗降低约5%~8%。

二次再热的技术挑战在哪里?

超超临界二次再热机组与超超临界百万机组相比增加了一个超高压缸,形成了以超高压缸、高压缸、中压缸和两个低压缸组成的5缸结构,是当今燃煤机组中技术含量最多、蒸汽参数最高、通流效率最好、制造难度最大的机组。由此也为其旁路系统解决方案提出了前所未有的技术挑战。

二次再热机组高、中、低旁路的入口蒸汽温度达到了628℃。所以,材料工程是基础工程,耐高温阀门的合金材料筛选与研发是关键!IMI关键流体的产品能够承受更高的压力,耐更高的温度一是得益于材料科学的发展,二是设计上对材料的合理选择使用,以及先进的生产工艺和热处理工艺。

其次,二次再热会使得锅炉、汽轮机和热力系统的结构变得复杂。因为有两个再热器,锅炉结构复杂化;增加一个超高压缸,增加一根再热冷管与再热热管,增加一套超高压主汽、调节阀,机组长度增加,轴系趋于复杂,汽轮机结构复杂化。

IMI关键流体在二次再热旁路应用中的解决方案

因为多了中旁阀,形成高中低三级串联旁路系统,较一次再热的二级串联旁路复杂,因此需要各级旁路同时协同配合以完成整个启动过程。同时这种复杂性对锅炉的影响也很大,运行时对阀门的控制性要求更高。

根据这些实际的应用工况,IMI关键流体的高旁阀采用多级笼罩、加大行程等方法来应对,控制过程流速并降低震动噪音,同时增加了阀门的调节性能,实现压力和温度控制。

安全可靠的液压系统为阀门的动作提供动力保障,采用硬管作为液压块与执行机构之间油路通道,避免用螺栓连接,增加了可靠性,防止因螺栓松动造成油系统泄漏。

IMI关键流体的旁路阀技术可以实现增大行程、增加可调比。并采用蒸汽辅助雾化增强雾化效果,避免内件受到过大热应力。

为用户提高能效和经济效益——每年节约发电成本约7000~8000万元

无论是国电泰州采用的IMIBopp&Reuther技术,还是华能安源采用的IMICCIBTG旁路技术,两个电厂一致肯定IMI关键流体旗下的这两种旁路技术能够适应和满足二次再热超超临界机组的运行,至目前为止阀门没有明显的泄漏、振动和其它异常。

以上各项技术经济指标均处于世界领先地位,汽机旁路系统的可靠性能为整个机组的安全可靠运行提供了有力保障。

凤谷工业炉集设计研发,生产销售,培训指导,售后服务一体化,专利节能技术应用,每年为企业节省40%-70%的能源成本,主要产品加热炉,工业炉,节能炉,蓄热式炉,垃圾气化处理设备,欢迎致电咨询:0510-88818999