热门关键词:

热门关键词:

网格划分

关于网格的划分方法,本文在2.5.3.1节中己经做了详细介绍,本节就不多加叙述。本次仍然使用四面体划分网格法(Tetra hedro ns ),采用proximity and curvature划分函数,对于流体域需增加边界层,在meshing中引入inflatio n,选中流体几何,边界层数为2层。对于本文的锂离子电池液体换热系统,由于电池有30块而且表面棱角多,挤压多孔扁管式温控板通道尺寸较小、通道数很多、长宽比极高,所以网格数势必极为庞大。虽然实验室能够使用工作站进行仿真计算,但是网格数超过1500万的话仍会使计算速度过慢甚至被迫中止计算。流体仿真的计算规模受制于计算机的性能,但是控制网格数量也会使网格质量和网格的贴体性下降,计算的可靠性同样会受到影响,所以必须在现有计算机能力的基础上保证网格质量,必须对计算模型进行必要的简化。

电池上下面均垫有绝热板,可以视为电池与箱体无热交换,所以电池箱体模型可以不做考虑。因为电池极柱所占电池的体积比例很小,极柱发热对电池内部影响较小,而且电池内核温度才直接决定电池性能,所以在简化中将极柱忽略。电池表面棱角过多会明显增加网格数,在模型中可以用接触热阻代替,而且在实验中为了电池与温控板良好接触,也需要涂抹导热硅脂。电池组在X方向的固定需要把电池压紧,而且电池X方向上的换热比较少,所以把电池简化为一个大模型。为了保证网格质量,对于几何模型中的一些对流场和温度场影响较小的小尺寸或尖角需要额外处理。在热模型仿真中,如果对相邻网格尺寸相差过大会容易造成rotedace的数据传递失真,部分情况rote rfac e两侧的传热量相差甚至会超过20 070,所有本文没有对电池模型采用结构化网格,而是使所有rotedace共节点,进行无差的能量传递,保证换热精度,但是interface处的网格数会增长。最终箱内锂电池液体换热系统网格模型如图3.11所示,总网格数1325万。

边界条件设定

(1)湍流模型的确定

液体在管道中流动时存在两种状态:层流和湍流。层流是指流体是分层或者分片流动的,流体的质点只沿着管道的轴向方向移动,在切向方向上没有运动。湍流则相反,其速度是各个方向上的速度分量是无规律的叠加。定义液体流动属于层流还是湍流需要判断其雷诺数是否超过临界值。

经转子流量计测试,液体换热系统在冷却工况下入口流量为2.4L/min,电池箱体进出口模块液体入口直径为10 mm, Re=1383<2300,流动状态为层流,使用层流模型;加热工况下系统流量为9L/min, Re>4000,流动状态属于湍流,使用标准k-s湍流模型。

(2)物性参数

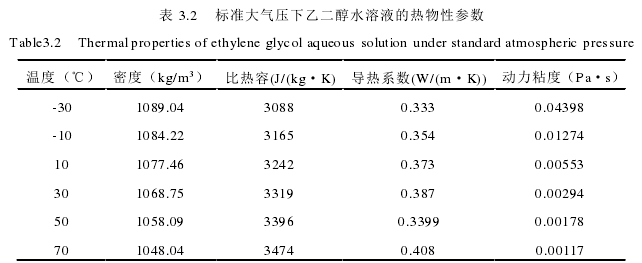

锂离子动力电池的物性参数在2.4节己经获取。乙二醇水溶液的热物性参数如表3.2所示,可通过分段线性函数(piecewise linear)定义其物性参数。温控板为6061铝制多孔扁管,密度为2700kg/m3,比热容为892J/(kg "K),导热系数为170(W/(m "K))。

(3)进出口边界及换热边界。

温控板入口边界条件为流量入口,湍流度默认,入口温度与工况相关。出口边界为压力出口,出口温度等于入口温度,湍流度默认。采用标准壁面函数。液体工质和温控板之间、温控板和动力电池之间采用节点重合的rotedace配对进行热量交换。温控板的wall边界设置为绝热。电池wall的辐射和对流换热系数分别为0.2_5和4.7W/(m2 " K),电池与温控板设置0._5 mm的接触热阻,热阻材料的导热系数为1.5 }W/gym·K}}。

试验工况的仿真及实验

首先进行的是散热实验工况的仿真,入口流量为2.4L/min,入口温度为16.4 ℃ ,环境温度15 ℃,电池lc放电。

散热实验工况电池组及温控板的温度场如图3.12一图3.15所示。在图3.12中,单个电池右侧温度较低,左侧温度较高,因为温控板的入口在电池左侧,出口在电池右侧,液体工质从在温控板内流动,通过温控板与电池进行热量交换,液体工质的温度逐渐升高,所以在温控板出口附近液体工质的温度最高,冷却能力最差,而电池的综合导热系数在Z轴方向最小,所以单个电池的温度呈现沿Z轴正方向逐渐递增的趋势。在每一块电池近似中间的区域均其高温区,因为单块温控板为2个100*5规格的铝制挤压扁管组成,两个扁管之间在z轴方向留有60mm的间隙,而电池在z轴方向导热系数最小,所以在电池中间形成了一个类似带有自发热的半绝热带,电池产生的热量也在此聚集。

从图3.13可明显观察到,第二层左列的电池高温区带略大于右列,因为在温控板的排布中,右列温控板的进出口均离分流排较近,管件排布比较短,液体在管件的沿程阻力比较小,所以左列流量略小于右列,在仿真数据中也有所体现。

图3.14是左列电池xy截面的温度图,可以看出,第二层电池的温度明显低于其他两层电池,因为在冷却工况下,第二层电池可以受到双面冷却,而另两层电池只有一面受到冷却,所以第一层和第三层电池的温差较大。

从图3.15可以明显观察到温控板的沿程温度分布,最高和最低温差为7.5度;因为温控板进出口不是在单个扁管中间,所以温度分布会有向进出口偏斜;靠近进出口的扁管通道壁面温度相对较低,远离进出口的扁管通道壁面温度较高,形成凸起的等温线。

温控板不同测点温度的实验和仿真的对比情况如表3.3所示。

通过对比不同测点的实验值和仿真值,发现两者吻合较好,误差小于5 %,这可能因为模型简化中导热系数的设置和实验的接触热阻有关。读取软件数据从上到下四块温控板的入口流量分别为:0.597 L/min(板一),0._598L/min(板二),0.602 L/min(板三)和0.603L/min(板四),仿真结果验证了并联系统流量的均匀性。

总之,仿真与实验的对比验证了本文所采用的液体换热系统模型的有效性,通过这套模型可有效分析电池组液体换热系统的流动和传热问题。